Motion Control: un’importante tecnologia per il mondo delle macchine automatiche

5 giugno 2013

Il motion control è l'insieme delle tecnologie e dei dispositivi che governano gli organi meccanici in movimento. La precisione nel controllo del movimento rappresenta un fattore chiave che influisce in modo importante sulle prestazioni della macchina. Nella produzione di macchinari per l’industria, in cui si utilizzano sistemi di movimentazione controllata, è necessario progettare e realizzare in modo ottimale la struttura di movimentazione e di controllo che consenta il raggiungimento delle prestazioni desiderate

Un termine che è divenuto di grande attualità, soprattutto nel mondo Universitario e nei centri di ricerca istituzionali: meccanica connessa all’elettronica, uguale meccatronica. Ma in sintesi, come possiamo definire la meccatronica? L’integrazione stretta tra meccanica, elettronica e informatica può essere definita come un riferimento importante che copre molte applicazioni tipiche nel campo delle macchine e dell’automazione industriale. In pratica tutte quelle che comportano l’impiego di sistemi elettronici per controllare il movimento di organi meccanici (slitte, convogliatori, organi di taglio al volo, attuatori ecc.). Si potrebbe affermare, da un punto di vista strettamente elettronico, che la funzione della meccatronica è la necessità di unire in una stessa applicazione entrambi gli aspetti delle grandezze elettriche, informazione ed energia; la possibilità di rappresentare l’informazione è infatti necessaria per svolgere le funzioni di controllo, mentre la possibilità di trasportare energia è indispensabile per movimentare gli organi meccanici. Inoltre, da un punto di vista meccanico, la meccatronica è ciò che consente di separare l’informazione dall’energia, due aspetti che nelle applicazioni meccaniche tradizionali sono legati in modo importante: una camma, ad esempio, realizza al tempo stesso una trasmissione di energia (il movimento) ma anche una trasmissione di informazione (riguardante profilo particolare di movimento che s’intende ottenere). I principali settori applicativi dell’area meccatronica sono numerosi e in espansione: le macchine automatiche (per assemblaggio, packaging, converting, lavorazione plastica-legno-metallo ecc.) e la robotica. I settori industriali dove troviamo queste appicazioni sono: food & beverage, prodotti di largo consumo, farmaceutico, assemblaggio componenti ecc.

Le scelte progettuali

Il “successo/efficienza” di una macchina automatica, dal punto di vista funzionale e prestazionale, nasce prima di tutto dalle scelte progettuali iniziali attivate in sede di definizione della sua struttura meccanica. Tuttavia, dagli stessi punti di vista, è senz’altro fondamentale anche il ruolo svolto dal sistema di elaborazione preposto al controllo della macchina, essendo sempre più ampio e rilevante lo spettro dei compiti a esso affidati. Oltre alle attività strettamente inerenti all’automazione dei cicli di lavorazione della macchina, bisogna considerare altre funzionalità complementari ma non meno importanti, come l’emulazione del comportamento di tradizionali organi meccanici o l’adattamento dinamico delle strategie e dei parametri di controllo in relazione a differenti esigenze produttive. Dal punto di vista hardware, la progettazione del sistema di controllo può avvalersi di un mercato ricco di risorse tecnologicamente avanzate, scalabili e interoperabili. La rapida crescita delle funzioni presenti nei moderni sistemi di controllo automatico rende sempre più complessa per il progettista la scelta dell’architettura hardware più adatta in termini di: scelta del motion control e di un’architettura centralizzata o distribuita, scelta del fieldbus di cui avvalersi per il collegamento dei dispositivi e scelta dell’ambiente di sviluppo. Sovente queste analisi vengono effettuate in maniera separata e indipendente senza analizzare nel dettaglio gli effetti positivi o meno della loro integrazione.

La tecnologia

Le soluzioni tecnologiche del motion control permettono di realizzare macchine in cui il coordinamento tra gli organi in movimento è ottenuto tramite sistemi elettronici, anziché tramite i tradizionali sistemi meccanici di distribuzione del moto (cinghie, ruote dentate, camme,alberi ecc.). Uno dei più importanti settori applicativi è quello delle macchine automatiche, ad esempio nel settore del pac kaging. In un certo senso la nascita delle macchine basate sul motion control (dette anche “macchine meccatroniche”) può essere considerata come il punto d’arrivo di un’evoluzione iniziata alla fine del 1800, quando lo stato delle tecnologie rendeva conveniente utilizzare un unico motore elettrico per movimentare una macchina o più macchine. Ad esempio nelle industrie, dove numerose macchine utensili erano mosse da pulegge collegate ad alberi che percorrevano il soffitto.Le soluzioni di motion control si collocano in luogo diametralmente opposto di questa area evolutiva, in quanto presuppongono l’impiego di un diverso motore elettrico per ogni singolo organo meccanico in movimento. Sulle basi di questa attuale evoluzione possiamo vedere gli importanti progressi dell’elettronica e dell’automazione industriale.

kaging. In un certo senso la nascita delle macchine basate sul motion control (dette anche “macchine meccatroniche”) può essere considerata come il punto d’arrivo di un’evoluzione iniziata alla fine del 1800, quando lo stato delle tecnologie rendeva conveniente utilizzare un unico motore elettrico per movimentare una macchina o più macchine. Ad esempio nelle industrie, dove numerose macchine utensili erano mosse da pulegge collegate ad alberi che percorrevano il soffitto.Le soluzioni di motion control si collocano in luogo diametralmente opposto di questa area evolutiva, in quanto presuppongono l’impiego di un diverso motore elettrico per ogni singolo organo meccanico in movimento. Sulle basi di questa attuale evoluzione possiamo vedere gli importanti progressi dell’elettronica e dell’automazione industriale.

L’importanza del software

Nelle applicazioni riguardanti le macchine di packaging, possiamo vedere un aspetto particolarmente interessante delle tecnologie di motion control: la messa a punto di standard per la realizzazione del relativo software. L’incidenza del software sul prezzo totale di queste macchine è in continuo aumento anche a causa della richiesta di maggiore flessibilità da parte degli utilizzatori finali (industrie produttrici di food&beverage, farmaci, prodotti per la cura della persona e della casa ecc.).L’evoluzione del mercato dei prodotti di largo consumo, oggi caratterizzati da un breve ciclo di vita e da un elevato numero di varianti, ha imposto necessità di sviluppare in tempi brevi più versioni diverse della stessa macchina confezionatrice. La crescente attività in area del software di motion control può essere coordinata solo ricorrendo a soluzioni basate su soluzioni standard industriali, che facilitino lo sviluppo e il riutilizzo dei programmi.

Alcuni organismi internazionali come PLCopen e Omac sono operativi per la standardizzazione nel campo del software per il motion control, fornendo indicazioni e direttive in merito. Esempio PLCopen si pone l’obiettivo di estendere al motion control i vantaggi della standardizzazione nell’ambito della norma IEC 61131-3, al fine di rendere il software indipendente dall’hardware e facilitare il riutilizzo di programmi già esistenti. Per ottenere questo risultato l’organismo ha definito una serie di “blocchi funzionali”, ciascuno dei quali rappresenta una delle funzioni elementari che possono essere richieste a un asse di movimentazione. I vari blocchi appaiono all’utente come un “dispositivo” dotato di input/output; il codice contenuto al suo interno è “bloccato” e quindi non visibile. Più blocchi funzionali diversi possono essere collegati tra loro per realizzare funzioni complesse, ad esempio (con riferimento a un film flessibile di confezionamento) per descrivere operazioni di avvolgimento, svolgimento e taglio. Lo standard comprende numerosi blocchi funzionali specifici per le funzioni di motion control. Esistono inoltre altri blocchi rivolti al coordinamento tra più assi; ad esempio GearIn comanda un determinato rapporto di velocità tra asse master e asse slave ecc. e CamIn crea una camma elettrica stabilendo una relazione tra un asse master e un asse slave. Un ulteriore gruppo di blocchi, infine, è dedicato espressamente alle funzioni legate alla sicurezza della macchina. Lo sviluppo di macchine automatiche complesse e ad alta efficienza richiede, oltre all’impiego dei blocchi funzionali predisposti da PLCopen, anche altri blocchi definiti dall’utilizzatore, il tutto nell’ambito di una programmazione “object oriented”. Alcune delle soluzioni presenti sul mercato sono basate su una struttura comprendente tre livelli principali: un livello di firmware, al quale si collocano i blocchi funzionali di PLCopen; un livello di middleware, che comprende i blocchi funzionali definiti dall’utilizzatore; e infine un livello di software vero e proprio, nel quale trova spazio il programma applicativo e il modello degli stati definito dallo standard PackML di Omac. Invece l’organismo Omac ha preparato due principali soluzioni rivolte al settore delle macchine di packaging: PackTags e PackML, ora compresi negli standard statunitensi Ansi/ISA-88. Il primo stabilisce una norma convenzionale unificata e strutture di dati standardizzate per facilitare la distribuzione e l’integrazione di programmi di automazione, mentre PackML è una modalità standardizzata degli stati della macchina che facilita il coordinamento tra più macchine diverse e semplifica lo sviluppo di sistemi per la visualizzazione e la raccolta dati dell’impianto. L’integrazione degli standard PackML e PackTags nelle soluzioni di automazione di fabbrica rende meno difficoltosa la sincronizzazione fra i PLC delle linee coordinate, permettendo così velocità più elevate e diminuendo la necessità di convogliatori e/o accumulatori per la bufferizzazione prodotti. L’utilizzo delle direttive Omac, permette inoltre, in modo più facile il monitoraggio delle prestazioni delle macchine automatiche. I fornitori di sistemi di automazione Motion Control, consapevoli dell’importante area di sviluppo, sono inoltre molto attivi per fornire soluzioni sempre più performanti con hardware compatto allo scopo di rispettare le esigenze sempre più tecnologiche dei costruttori di macchine.

essere collegati tra loro per realizzare funzioni complesse, ad esempio (con riferimento a un film flessibile di confezionamento) per descrivere operazioni di avvolgimento, svolgimento e taglio. Lo standard comprende numerosi blocchi funzionali specifici per le funzioni di motion control. Esistono inoltre altri blocchi rivolti al coordinamento tra più assi; ad esempio GearIn comanda un determinato rapporto di velocità tra asse master e asse slave ecc. e CamIn crea una camma elettrica stabilendo una relazione tra un asse master e un asse slave. Un ulteriore gruppo di blocchi, infine, è dedicato espressamente alle funzioni legate alla sicurezza della macchina. Lo sviluppo di macchine automatiche complesse e ad alta efficienza richiede, oltre all’impiego dei blocchi funzionali predisposti da PLCopen, anche altri blocchi definiti dall’utilizzatore, il tutto nell’ambito di una programmazione “object oriented”. Alcune delle soluzioni presenti sul mercato sono basate su una struttura comprendente tre livelli principali: un livello di firmware, al quale si collocano i blocchi funzionali di PLCopen; un livello di middleware, che comprende i blocchi funzionali definiti dall’utilizzatore; e infine un livello di software vero e proprio, nel quale trova spazio il programma applicativo e il modello degli stati definito dallo standard PackML di Omac. Invece l’organismo Omac ha preparato due principali soluzioni rivolte al settore delle macchine di packaging: PackTags e PackML, ora compresi negli standard statunitensi Ansi/ISA-88. Il primo stabilisce una norma convenzionale unificata e strutture di dati standardizzate per facilitare la distribuzione e l’integrazione di programmi di automazione, mentre PackML è una modalità standardizzata degli stati della macchina che facilita il coordinamento tra più macchine diverse e semplifica lo sviluppo di sistemi per la visualizzazione e la raccolta dati dell’impianto. L’integrazione degli standard PackML e PackTags nelle soluzioni di automazione di fabbrica rende meno difficoltosa la sincronizzazione fra i PLC delle linee coordinate, permettendo così velocità più elevate e diminuendo la necessità di convogliatori e/o accumulatori per la bufferizzazione prodotti. L’utilizzo delle direttive Omac, permette inoltre, in modo più facile il monitoraggio delle prestazioni delle macchine automatiche. I fornitori di sistemi di automazione Motion Control, consapevoli dell’importante area di sviluppo, sono inoltre molto attivi per fornire soluzioni sempre più performanti con hardware compatto allo scopo di rispettare le esigenze sempre più tecnologiche dei costruttori di macchine.

…………………………………………………………………………………………….

Il parere dell’esperto

Motion control & macchine automatiche

Il panorama delle macchine automatiche è vasto ed eterogeneo, ma è comunque possibile delineare alcune tendenze tecnologiche emergenti,sia sul piano della ricerca che su quello dei componenti commerciali, che hanno un forte impatto sui sistemi di motion control. In primo luogo si può osservare una crescente esigenza di integrazione (ad esempio: tra le macchine di processo e le macchine di confezionamento) che impone requisiti di sincronizzazione più stringenti, da macchina a macchina e da ciascuna macchina al controllo di impianto. Per lo stesso motivo è in molti casi necessario utilizzare componenti (motori, moduli di I/O, ecc.) IP67 anche in stazioni un tempo destinate al fine linea e non interessate ai problemi di igienicità o di lavaggio.

Inoltre la complessità della gestione del controllo del movimento è in continuo aumento a causa delle maggiori richieste di flessibilità della produzione che portano, tra l’altro, a più frequenti e più complessi cambi di prodotto, a riconfigurazioni della linea e delle interfacce tra macchina e macchina. Lo scenario di riferimento di questa tendenza è il cosiddetto plug & produce, cioè la possibilità di modificare il layout della linea, aggiungendo o togliendo singole stazioni modulari, senza necessità di svolgere nessuna operazione esplicita di riconfigurazione perché le macchine stesse sono in grado di riconoscere i cambiamenti intervenuti e di adattare il proprio comportamento di conseguenza.

È evidente che questi scenari sono particolarmente complessi e critici là dove l’interazione tra le macchine coinvolge parti in movimento che condividono lo stesso spazio di lavoro: il motion control diventa quindi un compito per il quale, accanto ai tradizionali requisiti (velocità, precisione, affidabilità), sorgono nuove richieste, che potremmo definire di comportamento adattativo e cooperativo.

Allo stesso modo, è ormai affermata una linea di evoluzione degli ambienti di produzione che mira a rendere possibile la coesistenza spalla a spalla di operatori umani e di robot e che richiede quindi la individuazione di soluzioni non solo capaci di riconoscere i cambiamenti nell’ambiente e di adattare il proprio comportamento ma anche intrinsecamente sicure, con l’uso, tra l’altro, di sensori dedicati, di componenti cedevoli e forze in gioco limitate. Un esempio molto promettente di questa nuova robotica è costituito dai robot Baxter prodotti dalla compagnia che porta il nome, davvero evocativo, di Rethink Robotics.

Sul piano dello sviluppo incrementale che tutti i giorni viene portato avanti dai costruttori di macchine automatiche, l’uso di soft PLC e di controllori che forniscono tool di programmazione grafici va incontro alle esigenze di maggiore complessità semplificando e abbreviando la fase di design e consente di costruire o modificare le linee più velocemente e facilmente. Allo stesso tempo, l’uso di sistemi di simulazione dà la possibilità di verificare l’interazione tra le macchine e in particolare tra le parti in movimento aumentando la possibilità di procedere a successive revisioni del progetto prima che ne inizi la costruzione fisica. Il successo ormai consolidato dei bus di campo basati su Ethernet come EtherCAT, Ethernet/IP e Profinet ha reso estremamente più semplice connettere tra loro i componenti dei sistemi e contemporaneamente separare le diverse sezioni di una macchina o di una linea estendendo l’approccio modulare alla progettazione. Le richieste per il futuro saranno di ulteriore integrazione e prestazioni più elevate ed avranno come conseguenza diretta la richiesta di requisiti più stringenti per le reti e per il controllo del moto. Ci si deve aspettare che per questo motivo alcuni dei bus di campo attualmente utilizzati saranno abbandonati e che la maggiore standardizzazione del software sposterà il fronte dell’innovazione: applicazioni che attualmente richiedono notevoli sforzi di sviluppo dedicato diventeranno di routine e gli sforzi saranno rivolti alla massimizzazione delle prestazioni di motion control per raggiungere i livelli di produzione richiesti.

Dr. Ing. Marco Silvestri

Dr. Ing. Marco Silvestri

Docente-Ricercatore di Meccatronica all’ISTePS (Istituto di Sistemi e Tecnologie per la Produzione Sostenibile) della SUPSI (Scuola Universitaria Professionale della Svizzera Italiana)

……………………………………………………………………………………………….

La parola a…

Antonio Marra

Operational Marketing Executive, Advanced Motion Offer, nella divisione Industry di Schneider Electric

Schneider Electric è lo specialista nella gestione dell’energia: offre soluzioni integrate per diversi segmenti di mercato, occupando una posizione di leadership nei settori energia e infrastrutture, processi industriali, building automation e data center, con presenza nell’ambito delle applicazioni per il residenziale

Applicazioni sistemi Motion Control. Consigli pratici per gli installatori?

Installando applicazioni in sistemi motion control, è importante rispettare una giusta collocazione dei vari dispositivi all’interno del quadro elettrico; ad esempio: posizionando in alto i componenti che tendono a produrre calore come i servo-azionamenti ed in basso quelli che dovrebbero rimanere freddi quali le unità di controllo. È necessario dare una particolare attenzione alla corretta messa a terra e rispettare le indicazioni per il cablaggio che tutti i produttori forniscono insieme ai dispositivi. È consigliato in generale l’uso reattanze (line cokes) sulla linea di alimentazione che permettono migliorare la durata dei componenti elettronici.

Quanto incide la conoscenza meccanica per l’applicazione corretta del Motion Control?

La conoscenza meccanica incide molto, in quanto permette di prevedere scelte adeguate alle performance che si intendono ottenere. Un classico caso di errore di applicazione che si incontra piuttosto spesso è la sostituzione di un motore di tipo asincrono con un motore brushless ritenendo che esso possa incrementare le prestazioni della macchina. Ciò non accade sempre in quanto la meccanica scelta deve abbinarsi alle funzionalità di motion control desiderate e a risultati desiderati.

Per progettare e installare la soluzione Motion Control, quale preparazione di base è necessaria?

È certamente necessario avere buone conoscenze di elettrotecnica; un aspetto che non si considera sempre è la capacità di utilizzare correttamente gli strumenti informatici, perché oggi la definizione dei parametri dei sistemi di motion, le funzioni di diagnostica, gli strumenti per ottimizzare le prestazioni si affidano al digitale e all’utilizzo del PC.

Accorgimenti da seguire per eliminare i disturbi legati all’installazione?

Il principale consiglio è naturalmente quello di utilizzare delle messe a terra sempre adeguate; alcuni accorgimenti sulle scelte di cablaggio sono molto importanti. Ad esempio per la messa a terra preferire cavi con forma larga e piatta, che sono più efficaci nell’eliminare i disturbi; evitare che i cavi di potenza e i cavi di segnale vengano arrotolati, tagliando il cavo in eccesso, perché la parte di cavo in eccesso può fungere da “antenna” per eventuali disturbi; infine, nell’effettuare i collegamenti per i BUS DC un buon consiglio è quello di utilizzare sempre cavi incrociati e corti, tagliati nella lunghezza giusta.

I controller LMC 101C e 201C completano la gamma dei controller PacDrive3 per soluzioni di automazione motioncentric; sono pensati per macchine con richieste di sincronizzazione rispettivamente fino a quattro ed otto assi. Oltre alla funzionalità motion questi controlli riuniscono in una unica piattaforma hardware un PLC integrato, interfacce di visualizzazione e funzionalità IT. LMC 101C e LMC 201C permettono di impostare fino a 4069 profili di camma dinamici che operano parallelamente,modificabili al volo durante il funzionamento

I controller LMC 101C e 201C completano la gamma dei controller PacDrive3 per soluzioni di automazione motioncentric; sono pensati per macchine con richieste di sincronizzazione rispettivamente fino a quattro ed otto assi. Oltre alla funzionalità motion questi controlli riuniscono in una unica piattaforma hardware un PLC integrato, interfacce di visualizzazione e funzionalità IT. LMC 101C e LMC 201C permettono di impostare fino a 4069 profili di camma dinamici che operano parallelamente,modificabili al volo durante il funzionamento

………………………………………………………………………………………….

La parola a…

Sabina Cristini

Business Development Manager General Motion Control di Siemens

Siemens rappresenta una delle più importanti multinazionali che opera nei settori dell’industria, dell’energia, della sanità e delle infrastrutture & città: importante fornitore a livello globale di tecnologie ecosostenibili, grazie alle quali ha generato il 40% del proprio fatturato totale

Possiamo pensare che le soluzioni Motion Control siano tecnicamente consolidate?

Nell’ultimo decennio lo sviluppo dell’automazione per macchine automatiche ha compiuto passi importanti, permettendoci di contribuire all’innovazione dei nostri clienti costruttori di macchine con soluzioni motion control sempre più performanti: velocità di ciclo sempre più spinte, evoluzione dei bus di campo, funzioni sempre più articolate e librerie precompilate, che rispondono alle esigenze delle diverse applicazioni tecnologiche. L’importanza fondamentale delle attività di sviluppo oggi risiede nella necessità di flessibilità sia delle piattaforme hardware sia delle architetture software, per far sì che l’ottimizzazione tecnica ed economica si riscontri non solo nell’allestimento del primo prototipo di macchina, ma si possa esplicare anche nelle successive revisioni e rivisitazioni del modello su sviluppi successivi. Ottimizzare anche i tempi dello sviluppo di personalizzazioni e del design delle macchine è fondamentale per garantire il time to market sempre più rapido. Anche i processi di simulazione e modellizzazione meccatronica riscontrano un interesse significativo e sono una nuova sfida di integrazione con le piattaforme di motion control.

Le applicazioni Motion Control hanno una posizione importante per il settore automazione industriale? Quale?

I sistemi di motion control ricoprono una notevole rilevanza. Il mercato dei costruttori italiani di macchine è tra i primi in Europa e annovera leader indiscussi in diversi settori quali ad es. la macchina utensile e il settore del packaging. L’automazione di macchine automatiche per la produzione di imballi, film, converting, stampa, lavorazione lamiera richiede funzionalità di motion control sempre più prestazionali.

Ci saranno sviluppi importanti a breve su questa tecnologia?

Un punto chiave dell’automazione di oggi in generale è l’interconnettività. Anche per i sistemi di motion control la possibilità di comunicazione via bus di campo al sistema generale della macchina e linea di produzione è un aspetto che determina vantaggi significativi per il costruttore e l’utente finale dell’impianto stesso. Oltre all’aspetto di semplificazione dell’installazione, l’impegno nella programmazione e le performance ottenibili grazie ad esempio alle reti di comunicazione,che permettono la coesistenza di traffico dati di processo e dati di isocronia fondamentali per il motion control, si aumentano le possibilità di tracciabilità, diagnostica e accesso remoto a livello di grande dettaglio su tutti i componenti dell’architettura. Un altro aspetto di rilevanza fondamentale e in continuo sviluppo è l’integrazione delle funzioni di sicurezza, un tema attuale che permette ai sistemi di motion control di soddisfare le più recenti normative.

Gli OEM hanno attivato nuove applicazioni meccatroniche per mezzo del Motion Control?

L’approccio classico a un nuovo progetto prevede la realizzazione di un prototipo su cui eseguire test per capire le reali prestazioni, affinare e modificare la macchina e in cui eventuali problemi o punti critici possono essere evidenziati solo a posteriori. Lo studio meccatronico permette un approccio interdisciplinare all’interazione ed integrazione tra meccanica, elettronica ed informatica, che risulta di fondamentale aiuto e supporto non solo in fase di progettazione e sviluppo di una nuova macchina, ma anche in fase di analisi di problemi sulle macchine esistenti. Esso rappresenta un metodo più efficace ed efficiente, che consente di avere la garanzia a priori del risultato, testando e apportando eventuali modifiche nella fase preliminare del progetto, riducendo così notevolmente i costi di sviluppo e progettazione e arrivando direttamente alla realizzazione di un esemplare di macchina definitivo. Questo approccio è molto importante ed efficace per le applicazioni dinamiche con notevole impiego di sistemi e funzioni di motion control.

Simotion e Sinamics: Il sistema di controllo multi-a sse drive-based Simotion D offre funzioni di plc e motion control tecnologicamente avanzate e un controllo del drive integrato basato sugli azionamenti della serie Sinamics S120

sse drive-based Simotion D offre funzioni di plc e motion control tecnologicamente avanzate e un controllo del drive integrato basato sugli azionamenti della serie Sinamics S120

……………………………………………………………………………………………..

La parola a…

Roberto Loce

Solution Architect Motion Control di Rockwell Automation

Rockwell Automation è leader mondiale nella fornitura di soluzioni per l’automazione, il controllo e l’IT, che supportano le aziende nel raggiungimento degli obiettivi di maggiore produttività e di massima attenzione alla sostenibilità: con le tecnologie all’avanguardia e un portafoglio completo di prodotti, di software e di servizi, aiuta i clienti a raggiungere un vantaggio competitivo nel proprio business

Motion Control. Fornite consulenza/servizi particolari per questa tecnologia (corsi, training dedicati)?

Il nostro Competency Centre è stato creato per aiutare i costruttori di macchine a risparmiare tempo, denaro e risorse fornendo le competenze tecniche e il supporto necessari per le loro applicazioni, e per assicurare prestazioni ottimali delle macchine grazie a sofisticati test e processi di simulazione. Lo scopo è quello di offrire consulenze applicative sui nuovi progetti di macchine, corsi base ed avanzati oltre a permettere di fare pratica su tarature e scrittura del codice PLC e non solo per il motion control. Mettiamo a disposizione strumenti di simulazione appositamente ideati, che possono supportare nella scelta, progettazione e messa in servizio di un’applicazione di Motion Control. Attraverso un software sviluppato in un’ottica di massimizzazione dei benefici della meccatronica è possibile selezionare, dimensionare e ottimizzare più rapidamente e facilmente i sistemi di motion control.

End User, OEM oppure integratori di sistemi. Quali sono i vostri clienti principali?

Non c’è dubbio che End User, costruttori di macchine ed Integratori di Sistemi sono caratterizzati da esigenze diverse, non solo per quanto riguarda i prodotti ma anche per il tipo di supporto richiesto. Abbiamo affinato nel tempo le competenze specifiche nei vari ambiti ed è in grado di soddisfare le esigenze peculiari delle diverse tipologie di clienti. Nell’ambito specifico dei prodotti Motion la collaborazione di lunga data e l’attenzione rivolta alla nostra clientela ci permette di essere sempre presenti sul mercato con soluzioni innovative che rispondono alle esigenze dei costruttori di macchine e degli integratori di sistemi così come degli utilizzatori finali.

Tecnologia Motion Control, quali sviluppi sono attivi: software oppure hardware. Una sua opinione?

Direi che gli sviluppi sono in entrambe le direzioni, sia software con controlli sempre più affinati e funzionalità avanzate, che hardware per incontrare le esigenze di riduzione e semplificazione degli impianti. Continuiamo ad investire su soluzioni di motion control per rispondere alle esigenze dei costruttori di macchine ed apparecchiature che devono far fronte alla richiesta di produrre macchine con dimensioni sempre più ridotte oltre che meno complesse e che richiedano tempi di progettazione più brevi e costi più bassi. A questi bisogni rispondiamo con prodotti sviluppati in un’ottica di flessibilità e competitività. Molta attenzione è riservata alla compattezza e all’economicità. Azionamenti che presentano numerose innovazioni, come la flessibilità di utilizzo come stand alone o modulare, la riduzione del 50% degli spazi che si traduce in risparmio sui costi dei quadri elettrici, un unico cavo per la trasmissione di potenza e feedback che permette di ridurre i tempi di assemblaggio, e un risparmio energetico che permette una riduzione della potenza installata di oltre il 20%. Senza mai dimenticare il discorso sicurezza con il safe torque off di serie nei nostri prodotti motion.

Le applicazioni. Dove il Motion Control ha un ruolo strategico/importante?

Sicuramente i mercati dell’Automazione e del Packaging sono sempre il nostro punto di riferimento. Permane il trend a crescere da parte delle aziende di aumentare la produttività, anche se i momenti di contrazione del mercato come quello che stiamo vivendo creano un forte stimolo a cercare soluzioni più flessibili, compatte e che possano dare alle macchine maggior qualità e affidabilità. È cresciuta moltissimo l’attenzione per il risparmio energetico e questo si rifletterà certamente sull’evoluzione delle macchine non solo in termini di efficienza energetica ma anche di quella progettuale.

Nasce dal connubio perfetto tra il servo azionamento Allen-Bradley Kinetix 5500 e il servomotore VPL a bassa inerzia con tecnologia smart-cable, la nuova soluzione di Integrated Motion in ambiente EtherNet/IP di Rockwell Automation. Maggior compattezza, riduzione del 50% degli ingombri e del consumo di energia, riduzione e semplificazione dei cablaggi e dei componenti hardware sono solo alcuni dei benefici offerti dalla soluzione di Rockwell Automation

Maggior compattezza, riduzione del 50% degli ingombri e del consumo di energia, riduzione e semplificazione dei cablaggi e dei componenti hardware sono solo alcuni dei benefici offerti dalla soluzione di Rockwell Automation

……………………………………………………………………………………………….

La parola a…

Nicoletta Ghironi,

Marketing and Communication Manager in B&R Automazione Industriale

Con una proposta completa di soluzioni innovative, ad alto contenuto tecnologico e totalmente integrate, B&R garantisce al cliente un vantaggio concreto, consentendo di gestire tutte le parti della moderna automazione: controllo, motion, visualizzazione, safety e comunicazione

Configurazione Motion Control da applicare. Gli End User richiedono delle soluzioni specifiche?

Salvo rare eccezioni, le uniche richieste che riceviamo dagli end-user sono relative alla conformità con le normative di settori particolari dove ad esempio è richiesto un alto livello di igiene o l’anti-deflagrazione (per cui abbiamo sviluppato dispositivi in acciaio inox con specifiche (superfici lisce e lavabili). Oppure, meno frequentemente per il momento, sono legate all’alta efficienza e alla rigenerazione di energia. Per fare qualche esempio in tale direzione: talvolta vengono messi a capitolato motori brushless al posto degli asincroni – anche per i trasporti – magari senza encoder, in modo da avere un risparmio sul blocco motore; un altro esempio sono i dispositivi di rigenerazione di energia, dove abbiamo previsto una condivisione del DC bus per una ridistribuzione dell’energia recuperata da un motore in frenata che viene sfruttata da altri che stanno fornendo potenza in quell’istante, ma prevede un vero recupero dell’energia in esubero che viene reimmessa in rete, con un concreto risparmio per l’end-user. Questi meccanismi diventano poi particolarmente premianti in quei Paesi che hanno già recepito le normative che premiano l’uso di macchine con meccanismi di risparmio e recupero dell’energia.

Comparto macchine operatrici. Dove ci sarà il maggior sviluppo delle applicazioni Motion Control?

Una tendenza ben delineata è quella dell’integrazione nell’automazione dei sistemi di visione che, sempre di più, “guiderà” le parti in movimento per ottenere quei sistemi dall’intelligenza e dalla reattività via via crescenti che il mercato richiede. Per questa ragione abbiamo stabilito stretti rapporti di collaborazione con aziende leader di mercato dei sistemi di visione, per garantire una perfetta integrazione – tramite bus Ethernet standard POWERLINK - nel sistema di controllo e visualizzazione, al pari degli altri dispositivi di automazione periferica. Un’altra tendenza netta è quella che vede l’impiego di sistemi per il monitoraggio delle condizioni della macchina – ovviamente parliamo sostanzialmente delle parti in movimento – e delle analisi dei dati raccolti per attuare una diagnostica predittiva che porti non solo a evitare rotture e danni, ma che ottimizzi i cicli di lavoro e gli interventi di manutenzione programmata. A tal riguardo occorre tuttavia precisare che è risolutiva l’adozione di parti, ancora una volta, che siano già integrate nel sistema di automazione in modo nativo, e che non richiedano quindi investimenti in apparati dedicati, con relativo dispendio di tempi e costi d’ingegneria, programmazione, configurazione e integrazione.

Richieste speciali dai clienti per ottimizzare la vostra soluzione Motion Control?

Ogni anno rilasciamo decine di innovazioni di prodotto, proprio perché prestiamo ascolto alle necessità dei nostri clienti che, più di ogni altra cosa, richiedono efficienza. L’efficienza per i nostri clienti significa sostanzialmente riduzione di tempi e costi in ogni fase del ciclo di vita di una macchina o sistema. Questo si traduce ad esempio in flessibilità, modularità, e riutilizzabilità del software di controllo – che impattano pesantemente sul progetto – ma significa anche sicurezza integrata e motori con intelligenza decentralizzata, che rendono più facile rendere un sistema modulare e che portano a una riduzione del cablaggio, del debugging e della manutenzione. I nostri investimenti in ricerca e sviluppo sono volti a permettere ai nostri clienti un’ampia gamma di azionamenti, architetture e topologie, che consentono loro risparmi e ottimizzazioni. Che sia un nuovo filtro di controllo, una nuova libreria di Automation Studio, un sistema di diagnostica evoluto, un nuovo cavo ibrido, una intera gamma di nuovi motori acquisiti, un modulo di sicurezza supercompatto o un’unità motore-drive integrato, ogni innovazione ci porta a ottimizzare uno o più aspetti del motion control.

Manutenzione macchinario: quanto è importante conoscere la tecnologia Motion Control, per la ricerca guasti?

Troppo spesso gli end-user si trovano a confrontarsi con macchine eterogenee tra loro, con sistemi di diagnostica diversi, che richiedono personale specializzato e una formazione specifica per poterli gestire correttamente. E a volte non sono nemmeno autonomi e sono quindi costretti a far intervenire i costruttori o gli integratori di sistemi. Per ovviare a questa situazione abbiamo deciso di cambiare le carte in tavola, fornendo uno strumento diagnostico nativo, disponibile per ogni componente hardware installato nel sistema, e visualizzato in un web browser standard – inserendo le giuste credenziali – in qualunque parte del mondo. Tale interfaccia grafica apre una finestra sul sistema installato che risulta comprensibile all’operatore a livello intuitivo, non richiede formazione o particolari competenze, e mostra in modo immediato tutte le informazioni utili per verificare lo stato di funzionamento, la configurazione hardware, il firmware installato, etc. Per il fornitore della macchina o del sistema poi, questo SDM (System Diagnostic Manager) permette di non dover scrivere nemmeno una linea di codice per la diagnostica: basta decidere con un colpo di mouse quali informazioni dei dispositivi installati rendere visibili e il gioco è fatto. E a fronte di una nuova configurazione o variante del sistema, non è necessaria nessuna modifica: basta selezionare cosa far vedere all’operatore e salvare la configurazione.

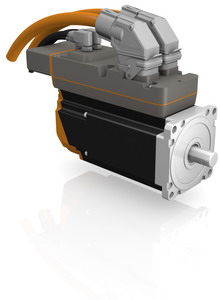

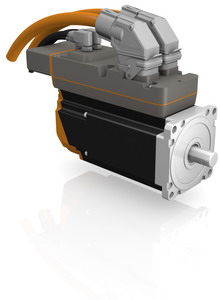

ACOPOSmotor di B&R è un’unità meccatronica che, aggiunta alle soluzioni cablate tradizionali, porta grandi vantaggi in termini di cablaggio, debugging e manutenzione, grazie all’integrazione del motore con il servoazionamento, oltre all’encoder e al riduttore di precisione, in un unico corpo compatto. ACOPOSmotor è in grado di fornire potenza direttamente dove serve, a tutto vantaggio della reattività e delle prestazioni, ma anche della modularità e della flessibilità delle macchine. La nuova serie di motori con protezione IP65, coppie che vanno da 1,8-10,5 Nm e potenze da 500 W a 4 kW, sono semplici da collegare, compatibili con tutti gli azionamenti B&R e integrano funzioni di sicurezza evolute: secondo SIL 3 o PLe

compatto. ACOPOSmotor è in grado di fornire potenza direttamente dove serve, a tutto vantaggio della reattività e delle prestazioni, ma anche della modularità e della flessibilità delle macchine. La nuova serie di motori con protezione IP65, coppie che vanno da 1,8-10,5 Nm e potenze da 500 W a 4 kW, sono semplici da collegare, compatibili con tutti gli azionamenti B&R e integrano funzioni di sicurezza evolute: secondo SIL 3 o PLe

Servizio a cura di Carlo Marchisio

Le scelte progettuali

Il “successo/efficienza” di una macchina automatica, dal punto di vista funzionale e prestazionale, nasce prima di tutto dalle scelte progettuali iniziali attivate in sede di definizione della sua struttura meccanica. Tuttavia, dagli stessi punti di vista, è senz’altro fondamentale anche il ruolo svolto dal sistema di elaborazione preposto al controllo della macchina, essendo sempre più ampio e rilevante lo spettro dei compiti a esso affidati. Oltre alle attività strettamente inerenti all’automazione dei cicli di lavorazione della macchina, bisogna considerare altre funzionalità complementari ma non meno importanti, come l’emulazione del comportamento di tradizionali organi meccanici o l’adattamento dinamico delle strategie e dei parametri di controllo in relazione a differenti esigenze produttive. Dal punto di vista hardware, la progettazione del sistema di controllo può avvalersi di un mercato ricco di risorse tecnologicamente avanzate, scalabili e interoperabili. La rapida crescita delle funzioni presenti nei moderni sistemi di controllo automatico rende sempre più complessa per il progettista la scelta dell’architettura hardware più adatta in termini di: scelta del motion control e di un’architettura centralizzata o distribuita, scelta del fieldbus di cui avvalersi per il collegamento dei dispositivi e scelta dell’ambiente di sviluppo. Sovente queste analisi vengono effettuate in maniera separata e indipendente senza analizzare nel dettaglio gli effetti positivi o meno della loro integrazione.

La tecnologia

Le soluzioni tecnologiche del motion control permettono di realizzare macchine in cui il coordinamento tra gli organi in movimento è ottenuto tramite sistemi elettronici, anziché tramite i tradizionali sistemi meccanici di distribuzione del moto (cinghie, ruote dentate, camme,alberi ecc.). Uno dei più importanti settori applicativi è quello delle macchine automatiche, ad esempio nel settore del pac

kaging. In un certo senso la nascita delle macchine basate sul motion control (dette anche “macchine meccatroniche”) può essere considerata come il punto d’arrivo di un’evoluzione iniziata alla fine del 1800, quando lo stato delle tecnologie rendeva conveniente utilizzare un unico motore elettrico per movimentare una macchina o più macchine. Ad esempio nelle industrie, dove numerose macchine utensili erano mosse da pulegge collegate ad alberi che percorrevano il soffitto.Le soluzioni di motion control si collocano in luogo diametralmente opposto di questa area evolutiva, in quanto presuppongono l’impiego di un diverso motore elettrico per ogni singolo organo meccanico in movimento. Sulle basi di questa attuale evoluzione possiamo vedere gli importanti progressi dell’elettronica e dell’automazione industriale.

kaging. In un certo senso la nascita delle macchine basate sul motion control (dette anche “macchine meccatroniche”) può essere considerata come il punto d’arrivo di un’evoluzione iniziata alla fine del 1800, quando lo stato delle tecnologie rendeva conveniente utilizzare un unico motore elettrico per movimentare una macchina o più macchine. Ad esempio nelle industrie, dove numerose macchine utensili erano mosse da pulegge collegate ad alberi che percorrevano il soffitto.Le soluzioni di motion control si collocano in luogo diametralmente opposto di questa area evolutiva, in quanto presuppongono l’impiego di un diverso motore elettrico per ogni singolo organo meccanico in movimento. Sulle basi di questa attuale evoluzione possiamo vedere gli importanti progressi dell’elettronica e dell’automazione industriale.L’importanza del software

Nelle applicazioni riguardanti le macchine di packaging, possiamo vedere un aspetto particolarmente interessante delle tecnologie di motion control: la messa a punto di standard per la realizzazione del relativo software. L’incidenza del software sul prezzo totale di queste macchine è in continuo aumento anche a causa della richiesta di maggiore flessibilità da parte degli utilizzatori finali (industrie produttrici di food&beverage, farmaci, prodotti per la cura della persona e della casa ecc.).L’evoluzione del mercato dei prodotti di largo consumo, oggi caratterizzati da un breve ciclo di vita e da un elevato numero di varianti, ha imposto necessità di sviluppare in tempi brevi più versioni diverse della stessa macchina confezionatrice. La crescente attività in area del software di motion control può essere coordinata solo ricorrendo a soluzioni basate su soluzioni standard industriali, che facilitino lo sviluppo e il riutilizzo dei programmi.

Alcuni organismi internazionali come PLCopen e Omac sono operativi per la standardizzazione nel campo del software per il motion control, fornendo indicazioni e direttive in merito. Esempio PLCopen si pone l’obiettivo di estendere al motion control i vantaggi della standardizzazione nell’ambito della norma IEC 61131-3, al fine di rendere il software indipendente dall’hardware e facilitare il riutilizzo di programmi già esistenti. Per ottenere questo risultato l’organismo ha definito una serie di “blocchi funzionali”, ciascuno dei quali rappresenta una delle funzioni elementari che possono essere richieste a un asse di movimentazione. I vari blocchi appaiono all’utente come un “dispositivo” dotato di input/output; il codice contenuto al suo interno è “bloccato” e quindi non visibile. Più blocchi funzionali diversi possono

essere collegati tra loro per realizzare funzioni complesse, ad esempio (con riferimento a un film flessibile di confezionamento) per descrivere operazioni di avvolgimento, svolgimento e taglio. Lo standard comprende numerosi blocchi funzionali specifici per le funzioni di motion control. Esistono inoltre altri blocchi rivolti al coordinamento tra più assi; ad esempio GearIn comanda un determinato rapporto di velocità tra asse master e asse slave ecc. e CamIn crea una camma elettrica stabilendo una relazione tra un asse master e un asse slave. Un ulteriore gruppo di blocchi, infine, è dedicato espressamente alle funzioni legate alla sicurezza della macchina. Lo sviluppo di macchine automatiche complesse e ad alta efficienza richiede, oltre all’impiego dei blocchi funzionali predisposti da PLCopen, anche altri blocchi definiti dall’utilizzatore, il tutto nell’ambito di una programmazione “object oriented”. Alcune delle soluzioni presenti sul mercato sono basate su una struttura comprendente tre livelli principali: un livello di firmware, al quale si collocano i blocchi funzionali di PLCopen; un livello di middleware, che comprende i blocchi funzionali definiti dall’utilizzatore; e infine un livello di software vero e proprio, nel quale trova spazio il programma applicativo e il modello degli stati definito dallo standard PackML di Omac. Invece l’organismo Omac ha preparato due principali soluzioni rivolte al settore delle macchine di packaging: PackTags e PackML, ora compresi negli standard statunitensi Ansi/ISA-88. Il primo stabilisce una norma convenzionale unificata e strutture di dati standardizzate per facilitare la distribuzione e l’integrazione di programmi di automazione, mentre PackML è una modalità standardizzata degli stati della macchina che facilita il coordinamento tra più macchine diverse e semplifica lo sviluppo di sistemi per la visualizzazione e la raccolta dati dell’impianto. L’integrazione degli standard PackML e PackTags nelle soluzioni di automazione di fabbrica rende meno difficoltosa la sincronizzazione fra i PLC delle linee coordinate, permettendo così velocità più elevate e diminuendo la necessità di convogliatori e/o accumulatori per la bufferizzazione prodotti. L’utilizzo delle direttive Omac, permette inoltre, in modo più facile il monitoraggio delle prestazioni delle macchine automatiche. I fornitori di sistemi di automazione Motion Control, consapevoli dell’importante area di sviluppo, sono inoltre molto attivi per fornire soluzioni sempre più performanti con hardware compatto allo scopo di rispettare le esigenze sempre più tecnologiche dei costruttori di macchine.

essere collegati tra loro per realizzare funzioni complesse, ad esempio (con riferimento a un film flessibile di confezionamento) per descrivere operazioni di avvolgimento, svolgimento e taglio. Lo standard comprende numerosi blocchi funzionali specifici per le funzioni di motion control. Esistono inoltre altri blocchi rivolti al coordinamento tra più assi; ad esempio GearIn comanda un determinato rapporto di velocità tra asse master e asse slave ecc. e CamIn crea una camma elettrica stabilendo una relazione tra un asse master e un asse slave. Un ulteriore gruppo di blocchi, infine, è dedicato espressamente alle funzioni legate alla sicurezza della macchina. Lo sviluppo di macchine automatiche complesse e ad alta efficienza richiede, oltre all’impiego dei blocchi funzionali predisposti da PLCopen, anche altri blocchi definiti dall’utilizzatore, il tutto nell’ambito di una programmazione “object oriented”. Alcune delle soluzioni presenti sul mercato sono basate su una struttura comprendente tre livelli principali: un livello di firmware, al quale si collocano i blocchi funzionali di PLCopen; un livello di middleware, che comprende i blocchi funzionali definiti dall’utilizzatore; e infine un livello di software vero e proprio, nel quale trova spazio il programma applicativo e il modello degli stati definito dallo standard PackML di Omac. Invece l’organismo Omac ha preparato due principali soluzioni rivolte al settore delle macchine di packaging: PackTags e PackML, ora compresi negli standard statunitensi Ansi/ISA-88. Il primo stabilisce una norma convenzionale unificata e strutture di dati standardizzate per facilitare la distribuzione e l’integrazione di programmi di automazione, mentre PackML è una modalità standardizzata degli stati della macchina che facilita il coordinamento tra più macchine diverse e semplifica lo sviluppo di sistemi per la visualizzazione e la raccolta dati dell’impianto. L’integrazione degli standard PackML e PackTags nelle soluzioni di automazione di fabbrica rende meno difficoltosa la sincronizzazione fra i PLC delle linee coordinate, permettendo così velocità più elevate e diminuendo la necessità di convogliatori e/o accumulatori per la bufferizzazione prodotti. L’utilizzo delle direttive Omac, permette inoltre, in modo più facile il monitoraggio delle prestazioni delle macchine automatiche. I fornitori di sistemi di automazione Motion Control, consapevoli dell’importante area di sviluppo, sono inoltre molto attivi per fornire soluzioni sempre più performanti con hardware compatto allo scopo di rispettare le esigenze sempre più tecnologiche dei costruttori di macchine.…………………………………………………………………………………………….

Il parere dell’esperto

Motion control & macchine automatiche

Il panorama delle macchine automatiche è vasto ed eterogeneo, ma è comunque possibile delineare alcune tendenze tecnologiche emergenti,sia sul piano della ricerca che su quello dei componenti commerciali, che hanno un forte impatto sui sistemi di motion control. In primo luogo si può osservare una crescente esigenza di integrazione (ad esempio: tra le macchine di processo e le macchine di confezionamento) che impone requisiti di sincronizzazione più stringenti, da macchina a macchina e da ciascuna macchina al controllo di impianto. Per lo stesso motivo è in molti casi necessario utilizzare componenti (motori, moduli di I/O, ecc.) IP67 anche in stazioni un tempo destinate al fine linea e non interessate ai problemi di igienicità o di lavaggio.

Inoltre la complessità della gestione del controllo del movimento è in continuo aumento a causa delle maggiori richieste di flessibilità della produzione che portano, tra l’altro, a più frequenti e più complessi cambi di prodotto, a riconfigurazioni della linea e delle interfacce tra macchina e macchina. Lo scenario di riferimento di questa tendenza è il cosiddetto plug & produce, cioè la possibilità di modificare il layout della linea, aggiungendo o togliendo singole stazioni modulari, senza necessità di svolgere nessuna operazione esplicita di riconfigurazione perché le macchine stesse sono in grado di riconoscere i cambiamenti intervenuti e di adattare il proprio comportamento di conseguenza.

È evidente che questi scenari sono particolarmente complessi e critici là dove l’interazione tra le macchine coinvolge parti in movimento che condividono lo stesso spazio di lavoro: il motion control diventa quindi un compito per il quale, accanto ai tradizionali requisiti (velocità, precisione, affidabilità), sorgono nuove richieste, che potremmo definire di comportamento adattativo e cooperativo.

Allo stesso modo, è ormai affermata una linea di evoluzione degli ambienti di produzione che mira a rendere possibile la coesistenza spalla a spalla di operatori umani e di robot e che richiede quindi la individuazione di soluzioni non solo capaci di riconoscere i cambiamenti nell’ambiente e di adattare il proprio comportamento ma anche intrinsecamente sicure, con l’uso, tra l’altro, di sensori dedicati, di componenti cedevoli e forze in gioco limitate. Un esempio molto promettente di questa nuova robotica è costituito dai robot Baxter prodotti dalla compagnia che porta il nome, davvero evocativo, di Rethink Robotics.

Sul piano dello sviluppo incrementale che tutti i giorni viene portato avanti dai costruttori di macchine automatiche, l’uso di soft PLC e di controllori che forniscono tool di programmazione grafici va incontro alle esigenze di maggiore complessità semplificando e abbreviando la fase di design e consente di costruire o modificare le linee più velocemente e facilmente. Allo stesso tempo, l’uso di sistemi di simulazione dà la possibilità di verificare l’interazione tra le macchine e in particolare tra le parti in movimento aumentando la possibilità di procedere a successive revisioni del progetto prima che ne inizi la costruzione fisica. Il successo ormai consolidato dei bus di campo basati su Ethernet come EtherCAT, Ethernet/IP e Profinet ha reso estremamente più semplice connettere tra loro i componenti dei sistemi e contemporaneamente separare le diverse sezioni di una macchina o di una linea estendendo l’approccio modulare alla progettazione. Le richieste per il futuro saranno di ulteriore integrazione e prestazioni più elevate ed avranno come conseguenza diretta la richiesta di requisiti più stringenti per le reti e per il controllo del moto. Ci si deve aspettare che per questo motivo alcuni dei bus di campo attualmente utilizzati saranno abbandonati e che la maggiore standardizzazione del software sposterà il fronte dell’innovazione: applicazioni che attualmente richiedono notevoli sforzi di sviluppo dedicato diventeranno di routine e gli sforzi saranno rivolti alla massimizzazione delle prestazioni di motion control per raggiungere i livelli di produzione richiesti.

Dr. Ing. Marco Silvestri

Dr. Ing. Marco SilvestriDocente-Ricercatore di Meccatronica all’ISTePS (Istituto di Sistemi e Tecnologie per la Produzione Sostenibile) della SUPSI (Scuola Universitaria Professionale della Svizzera Italiana)

……………………………………………………………………………………………….

La parola a…

Antonio Marra

Operational Marketing Executive, Advanced Motion Offer, nella divisione Industry di Schneider Electric

Schneider Electric è lo specialista nella gestione dell’energia: offre soluzioni integrate per diversi segmenti di mercato, occupando una posizione di leadership nei settori energia e infrastrutture, processi industriali, building automation e data center, con presenza nell’ambito delle applicazioni per il residenziale

Applicazioni sistemi Motion Control. Consigli pratici per gli installatori?

Installando applicazioni in sistemi motion control, è importante rispettare una giusta collocazione dei vari dispositivi all’interno del quadro elettrico; ad esempio: posizionando in alto i componenti che tendono a produrre calore come i servo-azionamenti ed in basso quelli che dovrebbero rimanere freddi quali le unità di controllo. È necessario dare una particolare attenzione alla corretta messa a terra e rispettare le indicazioni per il cablaggio che tutti i produttori forniscono insieme ai dispositivi. È consigliato in generale l’uso reattanze (line cokes) sulla linea di alimentazione che permettono migliorare la durata dei componenti elettronici.

Quanto incide la conoscenza meccanica per l’applicazione corretta del Motion Control?

La conoscenza meccanica incide molto, in quanto permette di prevedere scelte adeguate alle performance che si intendono ottenere. Un classico caso di errore di applicazione che si incontra piuttosto spesso è la sostituzione di un motore di tipo asincrono con un motore brushless ritenendo che esso possa incrementare le prestazioni della macchina. Ciò non accade sempre in quanto la meccanica scelta deve abbinarsi alle funzionalità di motion control desiderate e a risultati desiderati.

Per progettare e installare la soluzione Motion Control, quale preparazione di base è necessaria?

È certamente necessario avere buone conoscenze di elettrotecnica; un aspetto che non si considera sempre è la capacità di utilizzare correttamente gli strumenti informatici, perché oggi la definizione dei parametri dei sistemi di motion, le funzioni di diagnostica, gli strumenti per ottimizzare le prestazioni si affidano al digitale e all’utilizzo del PC.

Accorgimenti da seguire per eliminare i disturbi legati all’installazione?

Il principale consiglio è naturalmente quello di utilizzare delle messe a terra sempre adeguate; alcuni accorgimenti sulle scelte di cablaggio sono molto importanti. Ad esempio per la messa a terra preferire cavi con forma larga e piatta, che sono più efficaci nell’eliminare i disturbi; evitare che i cavi di potenza e i cavi di segnale vengano arrotolati, tagliando il cavo in eccesso, perché la parte di cavo in eccesso può fungere da “antenna” per eventuali disturbi; infine, nell’effettuare i collegamenti per i BUS DC un buon consiglio è quello di utilizzare sempre cavi incrociati e corti, tagliati nella lunghezza giusta.

I controller LMC 101C e 201C completano la gamma dei controller PacDrive3 per soluzioni di automazione motioncentric; sono pensati per macchine con richieste di sincronizzazione rispettivamente fino a quattro ed otto assi. Oltre alla funzionalità motion questi controlli riuniscono in una unica piattaforma hardware un PLC integrato, interfacce di visualizzazione e funzionalità IT. LMC 101C e LMC 201C permettono di impostare fino a 4069 profili di camma dinamici che operano parallelamente,modificabili al volo durante il funzionamento

I controller LMC 101C e 201C completano la gamma dei controller PacDrive3 per soluzioni di automazione motioncentric; sono pensati per macchine con richieste di sincronizzazione rispettivamente fino a quattro ed otto assi. Oltre alla funzionalità motion questi controlli riuniscono in una unica piattaforma hardware un PLC integrato, interfacce di visualizzazione e funzionalità IT. LMC 101C e LMC 201C permettono di impostare fino a 4069 profili di camma dinamici che operano parallelamente,modificabili al volo durante il funzionamento………………………………………………………………………………………….

La parola a…

Sabina Cristini

Business Development Manager General Motion Control di Siemens

Siemens rappresenta una delle più importanti multinazionali che opera nei settori dell’industria, dell’energia, della sanità e delle infrastrutture & città: importante fornitore a livello globale di tecnologie ecosostenibili, grazie alle quali ha generato il 40% del proprio fatturato totale

Possiamo pensare che le soluzioni Motion Control siano tecnicamente consolidate?

Nell’ultimo decennio lo sviluppo dell’automazione per macchine automatiche ha compiuto passi importanti, permettendoci di contribuire all’innovazione dei nostri clienti costruttori di macchine con soluzioni motion control sempre più performanti: velocità di ciclo sempre più spinte, evoluzione dei bus di campo, funzioni sempre più articolate e librerie precompilate, che rispondono alle esigenze delle diverse applicazioni tecnologiche. L’importanza fondamentale delle attività di sviluppo oggi risiede nella necessità di flessibilità sia delle piattaforme hardware sia delle architetture software, per far sì che l’ottimizzazione tecnica ed economica si riscontri non solo nell’allestimento del primo prototipo di macchina, ma si possa esplicare anche nelle successive revisioni e rivisitazioni del modello su sviluppi successivi. Ottimizzare anche i tempi dello sviluppo di personalizzazioni e del design delle macchine è fondamentale per garantire il time to market sempre più rapido. Anche i processi di simulazione e modellizzazione meccatronica riscontrano un interesse significativo e sono una nuova sfida di integrazione con le piattaforme di motion control.

Le applicazioni Motion Control hanno una posizione importante per il settore automazione industriale? Quale?

I sistemi di motion control ricoprono una notevole rilevanza. Il mercato dei costruttori italiani di macchine è tra i primi in Europa e annovera leader indiscussi in diversi settori quali ad es. la macchina utensile e il settore del packaging. L’automazione di macchine automatiche per la produzione di imballi, film, converting, stampa, lavorazione lamiera richiede funzionalità di motion control sempre più prestazionali.

Ci saranno sviluppi importanti a breve su questa tecnologia?

Un punto chiave dell’automazione di oggi in generale è l’interconnettività. Anche per i sistemi di motion control la possibilità di comunicazione via bus di campo al sistema generale della macchina e linea di produzione è un aspetto che determina vantaggi significativi per il costruttore e l’utente finale dell’impianto stesso. Oltre all’aspetto di semplificazione dell’installazione, l’impegno nella programmazione e le performance ottenibili grazie ad esempio alle reti di comunicazione,che permettono la coesistenza di traffico dati di processo e dati di isocronia fondamentali per il motion control, si aumentano le possibilità di tracciabilità, diagnostica e accesso remoto a livello di grande dettaglio su tutti i componenti dell’architettura. Un altro aspetto di rilevanza fondamentale e in continuo sviluppo è l’integrazione delle funzioni di sicurezza, un tema attuale che permette ai sistemi di motion control di soddisfare le più recenti normative.

Gli OEM hanno attivato nuove applicazioni meccatroniche per mezzo del Motion Control?

L’approccio classico a un nuovo progetto prevede la realizzazione di un prototipo su cui eseguire test per capire le reali prestazioni, affinare e modificare la macchina e in cui eventuali problemi o punti critici possono essere evidenziati solo a posteriori. Lo studio meccatronico permette un approccio interdisciplinare all’interazione ed integrazione tra meccanica, elettronica ed informatica, che risulta di fondamentale aiuto e supporto non solo in fase di progettazione e sviluppo di una nuova macchina, ma anche in fase di analisi di problemi sulle macchine esistenti. Esso rappresenta un metodo più efficace ed efficiente, che consente di avere la garanzia a priori del risultato, testando e apportando eventuali modifiche nella fase preliminare del progetto, riducendo così notevolmente i costi di sviluppo e progettazione e arrivando direttamente alla realizzazione di un esemplare di macchina definitivo. Questo approccio è molto importante ed efficace per le applicazioni dinamiche con notevole impiego di sistemi e funzioni di motion control.

Simotion e Sinamics: Il sistema di controllo multi-a

sse drive-based Simotion D offre funzioni di plc e motion control tecnologicamente avanzate e un controllo del drive integrato basato sugli azionamenti della serie Sinamics S120

sse drive-based Simotion D offre funzioni di plc e motion control tecnologicamente avanzate e un controllo del drive integrato basato sugli azionamenti della serie Sinamics S120……………………………………………………………………………………………..

La parola a…

Roberto Loce

Solution Architect Motion Control di Rockwell Automation

Rockwell Automation è leader mondiale nella fornitura di soluzioni per l’automazione, il controllo e l’IT, che supportano le aziende nel raggiungimento degli obiettivi di maggiore produttività e di massima attenzione alla sostenibilità: con le tecnologie all’avanguardia e un portafoglio completo di prodotti, di software e di servizi, aiuta i clienti a raggiungere un vantaggio competitivo nel proprio business

Motion Control. Fornite consulenza/servizi particolari per questa tecnologia (corsi, training dedicati)?

Il nostro Competency Centre è stato creato per aiutare i costruttori di macchine a risparmiare tempo, denaro e risorse fornendo le competenze tecniche e il supporto necessari per le loro applicazioni, e per assicurare prestazioni ottimali delle macchine grazie a sofisticati test e processi di simulazione. Lo scopo è quello di offrire consulenze applicative sui nuovi progetti di macchine, corsi base ed avanzati oltre a permettere di fare pratica su tarature e scrittura del codice PLC e non solo per il motion control. Mettiamo a disposizione strumenti di simulazione appositamente ideati, che possono supportare nella scelta, progettazione e messa in servizio di un’applicazione di Motion Control. Attraverso un software sviluppato in un’ottica di massimizzazione dei benefici della meccatronica è possibile selezionare, dimensionare e ottimizzare più rapidamente e facilmente i sistemi di motion control.

End User, OEM oppure integratori di sistemi. Quali sono i vostri clienti principali?

Non c’è dubbio che End User, costruttori di macchine ed Integratori di Sistemi sono caratterizzati da esigenze diverse, non solo per quanto riguarda i prodotti ma anche per il tipo di supporto richiesto. Abbiamo affinato nel tempo le competenze specifiche nei vari ambiti ed è in grado di soddisfare le esigenze peculiari delle diverse tipologie di clienti. Nell’ambito specifico dei prodotti Motion la collaborazione di lunga data e l’attenzione rivolta alla nostra clientela ci permette di essere sempre presenti sul mercato con soluzioni innovative che rispondono alle esigenze dei costruttori di macchine e degli integratori di sistemi così come degli utilizzatori finali.

Tecnologia Motion Control, quali sviluppi sono attivi: software oppure hardware. Una sua opinione?

Direi che gli sviluppi sono in entrambe le direzioni, sia software con controlli sempre più affinati e funzionalità avanzate, che hardware per incontrare le esigenze di riduzione e semplificazione degli impianti. Continuiamo ad investire su soluzioni di motion control per rispondere alle esigenze dei costruttori di macchine ed apparecchiature che devono far fronte alla richiesta di produrre macchine con dimensioni sempre più ridotte oltre che meno complesse e che richiedano tempi di progettazione più brevi e costi più bassi. A questi bisogni rispondiamo con prodotti sviluppati in un’ottica di flessibilità e competitività. Molta attenzione è riservata alla compattezza e all’economicità. Azionamenti che presentano numerose innovazioni, come la flessibilità di utilizzo come stand alone o modulare, la riduzione del 50% degli spazi che si traduce in risparmio sui costi dei quadri elettrici, un unico cavo per la trasmissione di potenza e feedback che permette di ridurre i tempi di assemblaggio, e un risparmio energetico che permette una riduzione della potenza installata di oltre il 20%. Senza mai dimenticare il discorso sicurezza con il safe torque off di serie nei nostri prodotti motion.

Le applicazioni. Dove il Motion Control ha un ruolo strategico/importante?

Sicuramente i mercati dell’Automazione e del Packaging sono sempre il nostro punto di riferimento. Permane il trend a crescere da parte delle aziende di aumentare la produttività, anche se i momenti di contrazione del mercato come quello che stiamo vivendo creano un forte stimolo a cercare soluzioni più flessibili, compatte e che possano dare alle macchine maggior qualità e affidabilità. È cresciuta moltissimo l’attenzione per il risparmio energetico e questo si rifletterà certamente sull’evoluzione delle macchine non solo in termini di efficienza energetica ma anche di quella progettuale.

Nasce dal connubio perfetto tra il servo azionamento Allen-Bradley Kinetix 5500 e il servomotore VPL a bassa inerzia con tecnologia smart-cable, la nuova soluzione di Integrated Motion in ambiente EtherNet/IP di Rockwell Automation.

Maggior compattezza, riduzione del 50% degli ingombri e del consumo di energia, riduzione e semplificazione dei cablaggi e dei componenti hardware sono solo alcuni dei benefici offerti dalla soluzione di Rockwell Automation

Maggior compattezza, riduzione del 50% degli ingombri e del consumo di energia, riduzione e semplificazione dei cablaggi e dei componenti hardware sono solo alcuni dei benefici offerti dalla soluzione di Rockwell Automation ……………………………………………………………………………………………….

La parola a…

Nicoletta Ghironi,

Marketing and Communication Manager in B&R Automazione Industriale

Con una proposta completa di soluzioni innovative, ad alto contenuto tecnologico e totalmente integrate, B&R garantisce al cliente un vantaggio concreto, consentendo di gestire tutte le parti della moderna automazione: controllo, motion, visualizzazione, safety e comunicazione

Configurazione Motion Control da applicare. Gli End User richiedono delle soluzioni specifiche?

Salvo rare eccezioni, le uniche richieste che riceviamo dagli end-user sono relative alla conformità con le normative di settori particolari dove ad esempio è richiesto un alto livello di igiene o l’anti-deflagrazione (per cui abbiamo sviluppato dispositivi in acciaio inox con specifiche (superfici lisce e lavabili). Oppure, meno frequentemente per il momento, sono legate all’alta efficienza e alla rigenerazione di energia. Per fare qualche esempio in tale direzione: talvolta vengono messi a capitolato motori brushless al posto degli asincroni – anche per i trasporti – magari senza encoder, in modo da avere un risparmio sul blocco motore; un altro esempio sono i dispositivi di rigenerazione di energia, dove abbiamo previsto una condivisione del DC bus per una ridistribuzione dell’energia recuperata da un motore in frenata che viene sfruttata da altri che stanno fornendo potenza in quell’istante, ma prevede un vero recupero dell’energia in esubero che viene reimmessa in rete, con un concreto risparmio per l’end-user. Questi meccanismi diventano poi particolarmente premianti in quei Paesi che hanno già recepito le normative che premiano l’uso di macchine con meccanismi di risparmio e recupero dell’energia.

Comparto macchine operatrici. Dove ci sarà il maggior sviluppo delle applicazioni Motion Control?

Una tendenza ben delineata è quella dell’integrazione nell’automazione dei sistemi di visione che, sempre di più, “guiderà” le parti in movimento per ottenere quei sistemi dall’intelligenza e dalla reattività via via crescenti che il mercato richiede. Per questa ragione abbiamo stabilito stretti rapporti di collaborazione con aziende leader di mercato dei sistemi di visione, per garantire una perfetta integrazione – tramite bus Ethernet standard POWERLINK - nel sistema di controllo e visualizzazione, al pari degli altri dispositivi di automazione periferica. Un’altra tendenza netta è quella che vede l’impiego di sistemi per il monitoraggio delle condizioni della macchina – ovviamente parliamo sostanzialmente delle parti in movimento – e delle analisi dei dati raccolti per attuare una diagnostica predittiva che porti non solo a evitare rotture e danni, ma che ottimizzi i cicli di lavoro e gli interventi di manutenzione programmata. A tal riguardo occorre tuttavia precisare che è risolutiva l’adozione di parti, ancora una volta, che siano già integrate nel sistema di automazione in modo nativo, e che non richiedano quindi investimenti in apparati dedicati, con relativo dispendio di tempi e costi d’ingegneria, programmazione, configurazione e integrazione.

Richieste speciali dai clienti per ottimizzare la vostra soluzione Motion Control?

Ogni anno rilasciamo decine di innovazioni di prodotto, proprio perché prestiamo ascolto alle necessità dei nostri clienti che, più di ogni altra cosa, richiedono efficienza. L’efficienza per i nostri clienti significa sostanzialmente riduzione di tempi e costi in ogni fase del ciclo di vita di una macchina o sistema. Questo si traduce ad esempio in flessibilità, modularità, e riutilizzabilità del software di controllo – che impattano pesantemente sul progetto – ma significa anche sicurezza integrata e motori con intelligenza decentralizzata, che rendono più facile rendere un sistema modulare e che portano a una riduzione del cablaggio, del debugging e della manutenzione. I nostri investimenti in ricerca e sviluppo sono volti a permettere ai nostri clienti un’ampia gamma di azionamenti, architetture e topologie, che consentono loro risparmi e ottimizzazioni. Che sia un nuovo filtro di controllo, una nuova libreria di Automation Studio, un sistema di diagnostica evoluto, un nuovo cavo ibrido, una intera gamma di nuovi motori acquisiti, un modulo di sicurezza supercompatto o un’unità motore-drive integrato, ogni innovazione ci porta a ottimizzare uno o più aspetti del motion control.

Manutenzione macchinario: quanto è importante conoscere la tecnologia Motion Control, per la ricerca guasti?

Troppo spesso gli end-user si trovano a confrontarsi con macchine eterogenee tra loro, con sistemi di diagnostica diversi, che richiedono personale specializzato e una formazione specifica per poterli gestire correttamente. E a volte non sono nemmeno autonomi e sono quindi costretti a far intervenire i costruttori o gli integratori di sistemi. Per ovviare a questa situazione abbiamo deciso di cambiare le carte in tavola, fornendo uno strumento diagnostico nativo, disponibile per ogni componente hardware installato nel sistema, e visualizzato in un web browser standard – inserendo le giuste credenziali – in qualunque parte del mondo. Tale interfaccia grafica apre una finestra sul sistema installato che risulta comprensibile all’operatore a livello intuitivo, non richiede formazione o particolari competenze, e mostra in modo immediato tutte le informazioni utili per verificare lo stato di funzionamento, la configurazione hardware, il firmware installato, etc. Per il fornitore della macchina o del sistema poi, questo SDM (System Diagnostic Manager) permette di non dover scrivere nemmeno una linea di codice per la diagnostica: basta decidere con un colpo di mouse quali informazioni dei dispositivi installati rendere visibili e il gioco è fatto. E a fronte di una nuova configurazione o variante del sistema, non è necessaria nessuna modifica: basta selezionare cosa far vedere all’operatore e salvare la configurazione.

ACOPOSmotor di B&R è un’unità meccatronica che, aggiunta alle soluzioni cablate tradizionali, porta grandi vantaggi in termini di cablaggio, debugging e manutenzione, grazie all’integrazione del motore con il servoazionamento, oltre all’encoder e al riduttore di precisione, in un unico corpo

compatto. ACOPOSmotor è in grado di fornire potenza direttamente dove serve, a tutto vantaggio della reattività e delle prestazioni, ma anche della modularità e della flessibilità delle macchine. La nuova serie di motori con protezione IP65, coppie che vanno da 1,8-10,5 Nm e potenze da 500 W a 4 kW, sono semplici da collegare, compatibili con tutti gli azionamenti B&R e integrano funzioni di sicurezza evolute: secondo SIL 3 o PLe

compatto. ACOPOSmotor è in grado di fornire potenza direttamente dove serve, a tutto vantaggio della reattività e delle prestazioni, ma anche della modularità e della flessibilità delle macchine. La nuova serie di motori con protezione IP65, coppie che vanno da 1,8-10,5 Nm e potenze da 500 W a 4 kW, sono semplici da collegare, compatibili con tutti gli azionamenti B&R e integrano funzioni di sicurezza evolute: secondo SIL 3 o PLeServizio a cura di Carlo Marchisio

Aziende citate: